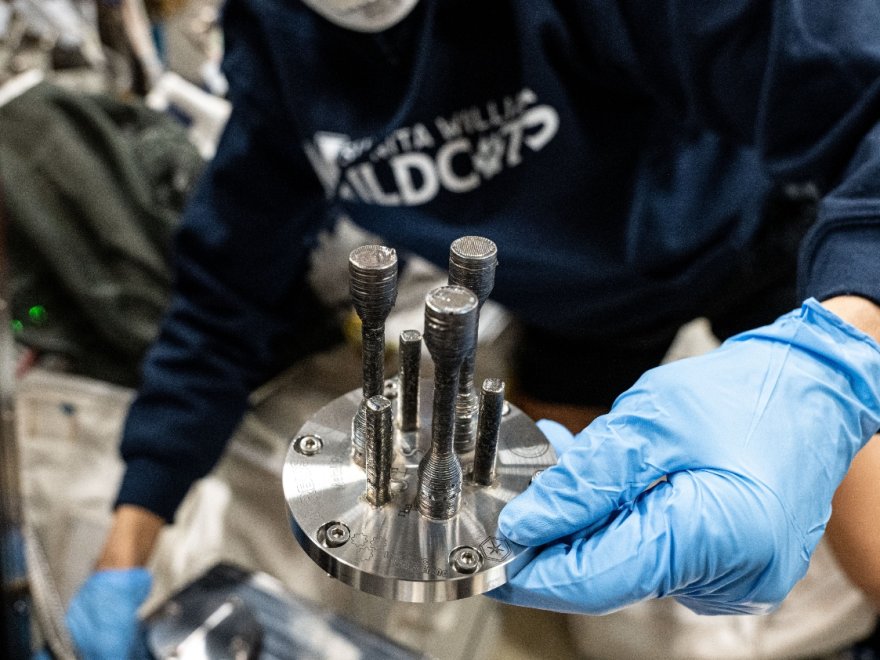

Les astronautes à bord de la Station spatiale internationale (ISS) ont utilisé l’imprimante 3D métallique de l’ESA pour forger la première pièce métallique jamais réalisée entièrement dans l’espace.

Cette réalisation s’inscrit dans le cadre d’une collaboration entre l’ESA et Airbus qui vise à développer les capacités européennes en matière de fabrication dans l’espace. Elle pourrait marquer une étape vers une plus grande autonomie pour les missions de longue durée vers la Lune, Mars et au-delà.

« Créer des pièces de rechange, des composants de construction et des outils à la demande sera essentiel pour les missions de longue distance et de longue durée », a déclaré Daniel Neuenschwander, directeur de l’exploration humaine et robotique à l’ESA.

Construite par Airbus, l’imprimante de 180 kg peut être utilisée pour réparer ou fabriquer des outils, des interfaces de montage et des pièces mécaniques. Elle peut imprimer des pièces d’un volume de neuf centimètres de haut et cinq centimètres de large, le processus durant environ 40 heures.

Lancée plus tôt cette année, l’imprimante 3D métallique a été installée par l’astronaute de l’ESA Andreas Mogensen dans le module Columbus de l’ISS. Elle a maintenant produit son premier composant métallique en microgravité.

Impression 3D de métal dans l’espace

Contrairement à l’impression 3D précédente basée sur le plastique à bord de l’ISS, ce démonstrateur montre qu’il est possible de créer des pièces durables et de haute résistance dans l’espace. Cependant, l’impression de métal dans l’espace n’est pas sans défis.

Les imprimantes 3D métalliques sur Terre ont généralement la taille d’une petite pièce. Cependant, les ingénieurs d’Airbus ont dû réduire la taille de l’imprimante spatiale à celle d’un lave-linge pour qu’elle puisse être installée dans les espaces confinés de l’ISS. Ils ont également dû placer l’imprimante dans une boîte scellée ressemblant à un coffre-fort métallique, pour garantir que l’ISS était protégée de la chaleur extrême produite pendant l’impression métallique.

« La gestion de la gravité est également essentielle, c’est pourquoi nous avons choisi la technologie d’impression basée sur le fil. Le fil est indépendant de la gravité, contrairement au système basé sur la poudre, qui doit toujours tomber au sol », a déclaré Sébastien Girault, ingénieur système d’impression 3D métal chez Airbus, plus tôt cette année.

Les astronautes de l’ISS enverront la pièce imprimée, ainsi que trois autres prévues, sur Terre pour analyse dans les centres techniques et les installations de recherche de l’ESA à travers l’Europe.

Autonomie spatiale

Alors que les humains s’aventurent plus loin dans l’espace lointain, la capacité d’imprimer en 3D des outils essentiels, des pièces de rechange et même des structures entières pourrait rendre les missions de longue durée plus viables.

La NASA et l’ESA, par exemple, développent une technologie d’impression 3D qui utilise des ressources locales comme le régolithe lunaire pour la construction spatiale, réduisant ainsi le besoin de transporter des matériaux depuis la Terre.

Des projets tels que Moonrise, dirigé par l’Agence spatiale allemande, et Olympus de la NASA visent à créer des bâtiments entiers sur la Lune et Mars pour une habitation spatiale de longue durée.

En 2022, la NASA a attribué à la start-up d’impression 3D Icon un contrat de 57 millions de dollars pour faire progresser les technologies de construction qui pourraient aider à construire des infrastructures telles que des aires d’atterrissage, des habitats et des routes sur la surface lunaire.